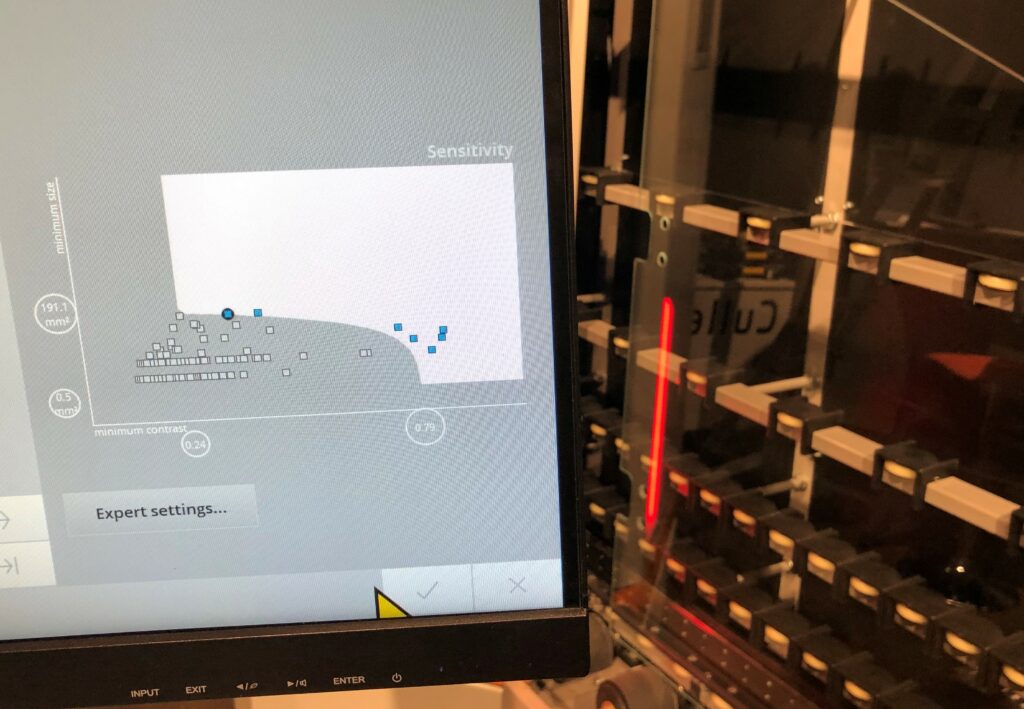

La eficiencia operativa y la imagen corporativa de calidad solo se pueden construir sobre una base sólida de procesos ágiles y optimizados que produzcan una calidad constante para los clientes internos y externos. El escaneo bien ubicado y especialmente diseñado es una parte integral de cualquier línea de producción actual.

Los mismos temas y preguntas surgen siempre durante las primeras discusiones sobre la calidad, la producción ajustada, el control en línea y la eficiencia. Finalmente, elegir un escáner es una tarea fácil, pero se necesita un poco de consideración, comprensión básica sobre las posibilidades y los pros y los contras de las diferentes tecnologías.

¿Qué inspeccionar y dónde?

El control de calidad en línea se puede aplicar en varias fases del proceso de vidrio. Qué inspeccionar y dónde depende totalmente del tipo de producción, proceso, nivel de calidad actual y los requisitos establecidos para la documentación y los estándares de calidad. Cada caso es diferente, pero hay ciertas pautas básicas para la mayoría de ellos.

La inspección final se lleva a cabo para cumplir con los estándares del producto, las normas de seguridad, los requisitos del cliente y para proporcionar la documentación necesaria. WIP (work in process) se inspecciona principalmente para disminuir el desperdicio y aumentar la eficiencia. Los defectos deben detectarse lo antes posible para eliminar el vidrio defectuoso del proceso y evitar más desperdicios en etapas siguientes de la producción. También permite al operador arreglar la configuración del proceso y ordenar el mantenimiento, cuando sea necesario.

El vidrio automotriz generalmente se inspecciona después de la línea de preprocesamiento para evitar el costoso procesamiento posterior de piezas defectuosas. El feedback inmediato sobre los rechazos permite al operador procesar la pieza de reemplazo inmediatamente y tomar las medidas correctivas, tales como verificar los ajustes, reemplazar las herramientas desgastadas u ordenar el mantenimiento.

Aquí se inspecciona el vidrio para detectar defectos superficiales, calidad de borde y dimensiones. El control dimensional puede incluir contornos externos e internos, tamaño y posición de los perforaciones y recortes. Se pueden definir diferentes perfiles de calidad para las zonas A, B y C. Se necesita un archivo DXF para la comparación dimensional.

Tecnologías basadas en cámaras y escáneres

Hay 2 tecnologías básicas disponibles para el escaneo en línea, y es importante comprender bien las funciones básicas y las diferencias para tomar la decisión correcta para cada aplicación.

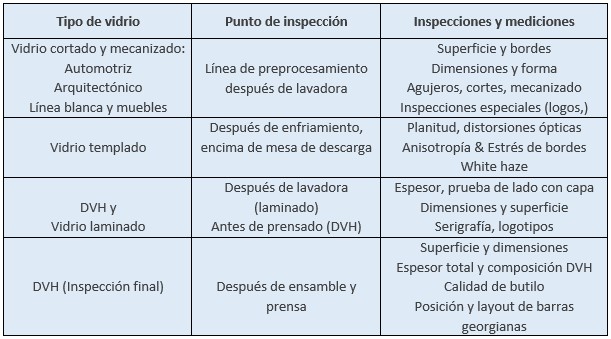

- Los sistemas basados en cámaras que utilizan visión artificial y algoritmos funcionan bien para la inspección de defectos similares a los que ve el ojo humano, como la óptica y las distorsiones. Carecen de la precisión necesaria para el control dimensional y los defectos en el borde y la superficie. No obstante, funcionan bien para detectar distorsiones ópticas y medir la planitud del vidrio templado, por ejemplo.

- El escaneo telecéntrico lineal con luz paralela es un método superior para medir dimensiones y detectar defectos menores, como inclusiones, suciedad, huellas dactilares en la superficie y astillas y grietas en los bordes, que típicamente son difíciles a encontrar por control visual. Es el único método confiable para descubrir astillas y grietas de borde menores de una manera confiable.

Debido al ángulo de visión, las grietas y las virutas de borde, así como los defectos de butilo cerca del borde, permanecen fácilmente invisibles para el sistema basado en cámaras. Los bordes deficientes y las grietas hacen que el vidrio sea propenso a romperse durante el proceso de templado o curvado, lo que hace que la detección previa sea importante.

Basado en la luz paralela, LineScanner escanea el vidrio siempre a 90°. El escaneo es preciso y especialmente adecuado cuando el control dimensional es importante. Además de la calidad de la superficie y el borde, LineScanner es capaz de medir dimensiones, agujeros, recortes, muescas y verificar formas según DXF de la pieza.

Imagen: Softsolution GmbH

Intelligencia artificial y aprendizaje

La inteligencia artificial juega un papel decisivo en la interpretación de una imagen producida por una cámara o escáner y convertirla en una información tangible, que puede ser categorizada, evaluada y medida. Para funcionar bien, la inteligencia artificial necesita datos de alta calidad y resolución para dar resultados precisos y confiables a través de sus algoritmos.

Por ejemplo, el escáner en línea utilizado para la inspección de superficies clasifica y valora los defectos de superficie y borde. El resultado es tan bueno como los datos dados. Una imagen de baja resolución o una imagen borrosa proporciona menos información para los algoritmos de IA que comprometen la precisión y confiabilidad de la inspección.

A veces, el operador juzga las decisiones del software de manera diferente. Para mejorar el rendimiento, el software debe adoptar este cambio y tenerlo en cuenta en futuras evaluaciones. Por ejemplo, el LineScanner aprende de los comentarios del operador y adapta continuamente su comportamiento de categorización mejorando la evaluación y reduciendo los falsos rechazos.

Las inspecciones visuales pueden llevarse a cabo tanto en la línea DVH como en la fábrica de ventanas, pero cubren solo una parte de la producción y dan resultados poco confiables, como se ve aquí.

Ejemplo típico de defectos de extrusión de butilo, que no deben terminar en las ventanas de un cliente; El butilo salpicado en el interior y el sellador desigual estallaron parcialmente en el espacio de luz. Este tipo de defectos nunca pasarían la inspección final automático en línea. Si no se reclama a tiempo, la vista molestará los próximos años.

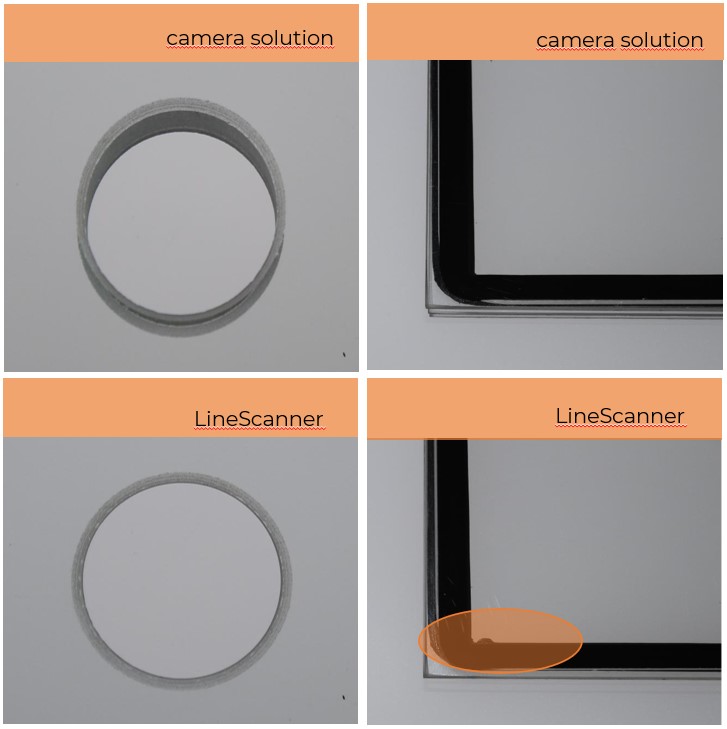

Tecnología de 8 o 16-bits?

La nueva e innovadora tecnología de 16 bits proporciona un rendimiento mucho mejor que la tecnología anterior de 8 bits en términos de precisión, discriminación de defectos y fiabilidad. La tecnología de 16 bits permite el uso de 65536 tonos de gris en lugar de 256 de los sistemas de 8 bits. Esto es especialmente importante en la producción de vidrios oscuros o coloridos hasta un 15% de transparencia.

La tecnología de 16 bits con 65536 valores de gris ofrece un rendimiento superior a los demás. Se pueden utilizar los mismos ajustes de sensibilidad para vidrios de diferente nivel de transparencia. El sistema es más fácil de instalar y usar y menos sensible al polvo, lo que mejora la fiabilidad y facilita el mantenimiento. Foto: LineScanner de Softsolution GmbH.

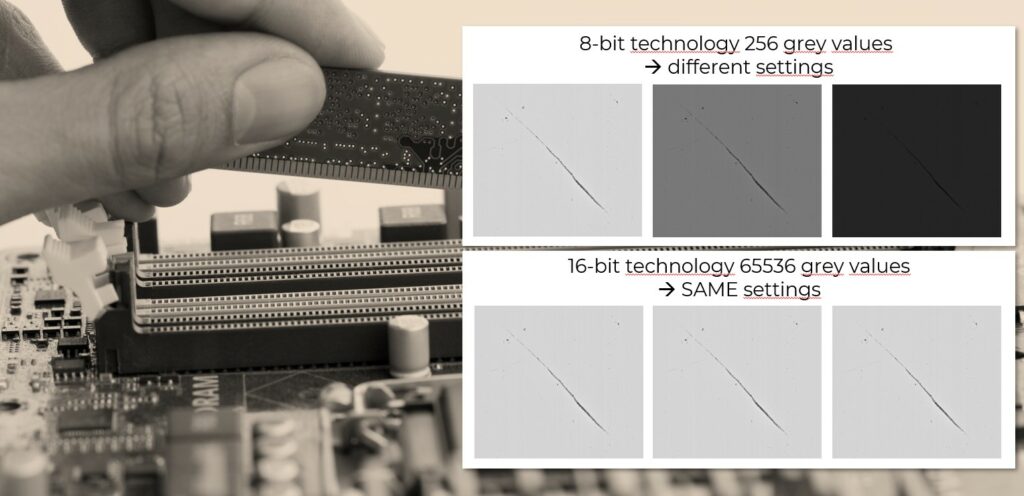

Ajustar la sensibilidad a defectos y perfiles de calidad

La mayoría de las empresas necesitan aplicar varios perfiles de calidad para diferentes tipos de vidrio, aplicaciones y clientes, o incluso zonas de una sola lámina de vidrio. El trabajo impecable del borde es decisivo cuando el borde permanece expuesto en la estructura. Un profesional experto en templado también sabe que los defectos de los bordes aumentan sustancialmente el riesgo de rotura en el proceso de templado. La calidad de la superficie es más importante en pantallas y vitrinas que en pasamanos y particiones.

El ajuste de sensibilidad fácil y rápido es esencial para la optimización adecuada del proceso. El operador puede ajustar fácilmente la sensibilidad del sistema comparando los defectos medidos indicados en la pantalla con los defectos reales en el vidrio en tiempo real y ajustar los límites para el tamaño y el contraste utilizando 4 controles deslizantes.

Foto: LineScanner de Softsolution GmbH.

Espacio y versatilidad

La facilidad de instalación y el espacio a menudo se ignoran al considerar la inversión en escáneres y esto puede generar costos imprevistos. Las fábricas rara vez tienen espacio adicional disponible para máquinas adicionales. Un diseño compacto vale la pena cuando el escáner debe colocarse en un espacio reducido, que suele ser el caso después de la línea de preprocesamiento. Un escáner necesita menos espacio que el sistema basado en cámara y es más rápido y fácil de instalar, especialmente en una línea vertical de IGU.

A veces, la mayoría de los defectos encontrados en la inspección final pueden indicar fallas del sistema en procesos anteriores. Mover la inspección a proceso anterior puede considerarse para mejorar la eficiencia del proceso. Aunque sea originalmente instalado para la inspección final en una línea IG, LineScanner también se puede reposicionar antes de la prensa, o viceversa. Esto le da a la compañía de vidrio una valiosa flexibilidad para colocar el sistema donde más se necesita.

Gestión de datos, estadísticas y documentación

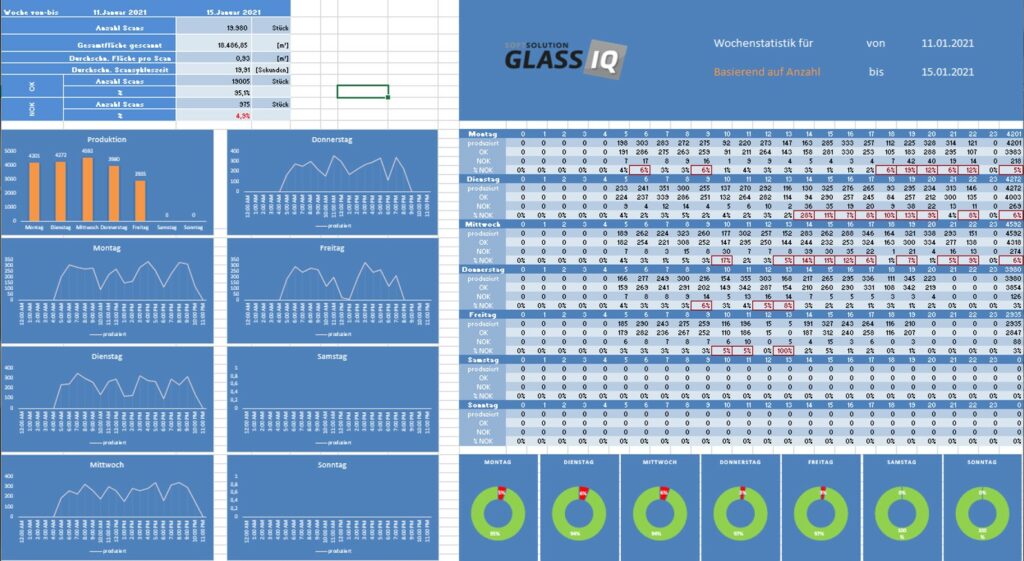

Un sistema de calidad adecuado debe tener herramientas fáciles de usar para la gestión de datos, estadísticas y documentación para cumplir diversas funciones en la empresa: La gestión de producción y calidad aprecia la posibilidad de exportar los datos en formato MS Excel o CSV para su posterior procesamiento, análisis, gráficos y presentaciones. La trazabilidad de los escaneos es importante y debe estar fácilmente disponible para cada pedido. La inspección final proporciona certificados y documentación requerida por las normas, las normas de seguridad y los clientes. Sea cual sea el sistema, asegúrese de que cumple con los requisitos de la norma de garantía de calidad ISO 9001.

La interfaz del operador viene con herramientas prácticas y flexibles para la gestión de estadísticas y datos. Todos los escaneos se presentan en una tabla con vistas ajustables y posibilidades de filtrado, clasificación y búsqueda. La trazabilidad de los escaneos es fácil con la función de búsqueda basada en cualquier información como código de barras o número de pedido y la imagen de escaneo particular está justo detrás de un doble clic. Los informes semanales se presentan en gráficos ilustrativos.

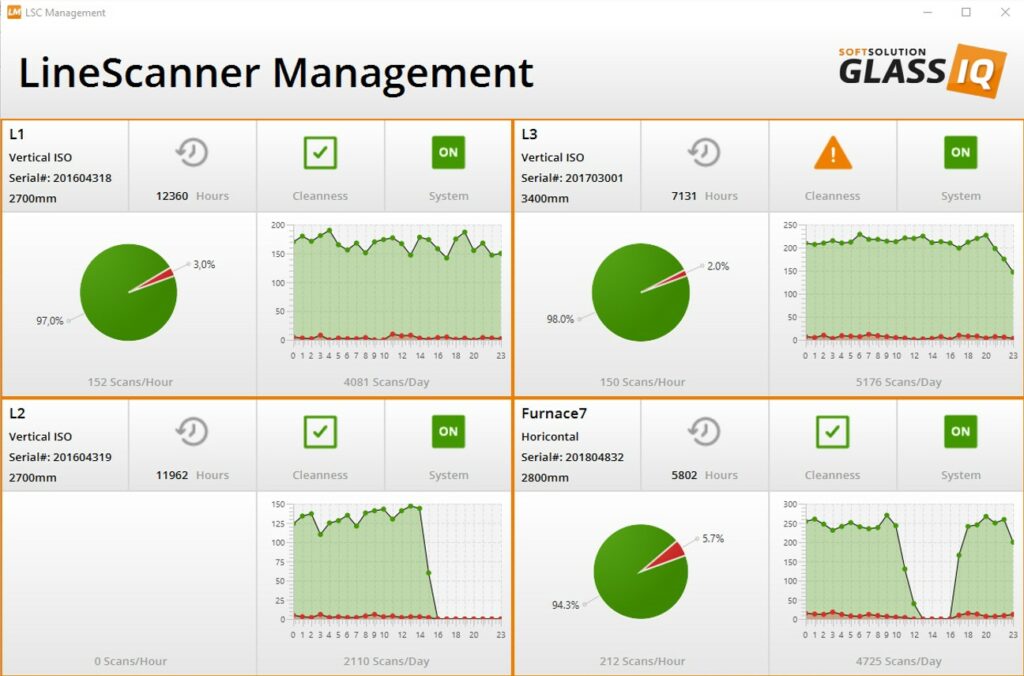

Se pueden gestionar varios LineScanners en la producción con Management Console, que proporciona al usuario los datos más importantes, como el estado del sistema, los requisitos de servicio y las cifras de producción actuales con los resultados de calidad correspondientes en tiempo real.

Foto: Softsolution GmbH

Autor: Juha Karisola © Akaan Trading Oy