La fachada de esta torre de oficinas en Shanghái es un ejemplo típico de falla en la producción de vidrio templado, que produce reclamos carísimos después de instalación de la fachada. La delaminación en los bordes se hizo claramente visible hace un par de años. No es posible averiguar la causa precisa detrás de esta falla sin conocer el proceso y los detalles del vidrio, pero hay algunas explicaciones probables a considerar.

¿Podrían evitarse estos fracasos costosos?

Una unidad de vidrio para este tipo de instalación suele ser vidrio aislante con paneles de vidrio laminado templado en ambos lados. El panel exterior tiene vidrio revestido, probablemente vidrio de control solar de alto rendimiento. Se pueden ver tonos nublados y lechosos en el borde alrededor del vidrio, a lo largo de los bordes cortos y largos. Algunos puntos del vidrio aquí tenían burbujas claras / intrusiones de aire en el borde del vidrio, que probablemente podrían haberse detectado con bastante facilidad durante la producción, después del autoclave. Parece que la humedad ha penetrado en el laminado. Al menos el sellado de los bordes durante la preprensado falló aquí. ¿Pero por qué?

El problema podría estar en configuraciones incorrectas en el proceso de laminación, como la fuerza de presión de los rodillos de presión, la temperatura del horno o la velocidad de la línea. El acondicionamiento del PVB también puede ser incorrecto antes del montaje. Sin embargo, estos habrían causado defectos relativamente uniformes. Los rodillos de presión excéntricos también podrían ser el caso, pero eso probablemente ya se habría descubierto durante las pruebas de instalación de la línea.

Vemos que el defecto del borde en algunos puntos es liso y continuo, mientras que algunos de los bordes largos tienen una forma ondulada relativamente regular. También podemos ver claras distorsiones en los reflejos del vidrio.

Trabajemos una conclusión sobre esto:

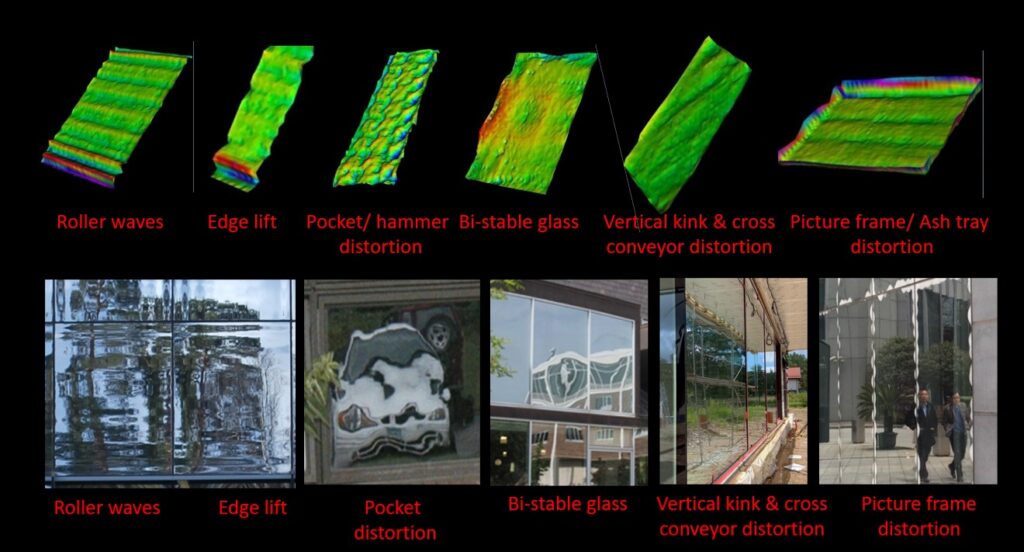

Estos defectos probablemente se produjeron en un mal templado y en la falta de un control de calidad adecuado. Una causa raíz muy probable podría ser la deformación de los bordes durante el proceso de templado, también llamada distorsión del marco de la imagen, o distorsión de los bordes en combinación con ondas de rodillos. Estas deformaciones suelen dar lugar a una mala adherencia del PVB (u otra lámina) al vidrio, lo que puede provocar intrusiones de aire en el vidrio durante el autoclave. A veces las intrusiones no son claramente visibles, y la mala adherencia provoca la delaminación años después de la instalación.

El uso de clips alrededor de los bordes del vidrio durante el autoclave es un truco común para abordar problemas similares, pero las tensiones permanecen en los bordes, que tienden a desgarrar los bordes laminados a lo largo de los años. Laminado con EVA aguanta tensiones más, pero PVB falla una vez la humedad penetra el laminado. La experiencia de varias plantas de procesamiento mostró que los clips ya no eran necesarias después de instalar un sistema de medición de distorsión adecuado y ajustar las recetas de templado respectivamente.

La planitud es la clave para mejorar el rendimiento de toda la producción posterior

La clave para el éxito de la laminación, o cualquier procesamiento posterior del vidrio templado es la planitud del vidrio templado. Durante el proceso de templado, el vidrio se calienta por encima de su punto de reblandecimiento a 620-640 °C, lo que provoca deformaciones en el vidrio, cuando se transporta sobre los rodillos cerámicos. Las deformaciones típicas de un vidrio templado lite incluyen ondas de rodillos y elevación de bordes, que generalmente se miden de acuerdo con las normas para que se descarten los vidrios defectuosos. Además de estos, la distorsión de martillado, la distorsión del marco de la imagen, la curvatura central/ vertical y el vidrio biestable a veces se ven después del proceso de templado y es importante medirlos para evitar que estos vayan más adelante en el proceso.

Si no se detectan a tiempo, estas deformaciones no solo arruinan la calidad óptica del vidrio templado, sino tienen un impacto costoso en las operaciones posteriores, como el laminado y DVH, y en consecuencia dan lugar a costosos reemplazos en el sitio, como se ve aquí.

El primer paso para abordar el problema es medir estas deformaciones con un sistema de medición de distorsión preciso y confiable. Una vez medido, se puede identificar el proceso defectuoso y se pueden tomar medidas correctivas. Con un proceso optimizado, estas deformaciones pueden minimizarse y, en algunos casos, eliminarse prácticamente. En caso de que el vidrio deformado o en mal estado salga del horno de templado, se puede retirar inmediatamente de la línea de producción en lugar de desperdiciar la capacidad posterior en procesarlos más. El procesamiento de vidrio defectuoso solo agrega desperdicio y costo, no valor.

La inversión en un sistema de medición de distorsión preciso, fiable y versátil realmente vale la pena. Este caso es solo un ejemplo de eso.

Author: Juha Karisola © Akaa Glass Engineering