Lasin laadun varmistaminen oikeassa paikassa on tasaisen laadun ja virtaavan prosessin perusta. Oikein toteutettuna sen tulosten aktiivinen hyödyntäminen näkyykin asiakastyytyväisyyden kautta tuloslaskelman ylärivillä ja tuottavuuden kautta alarivillä.

Manuaalinen tarkastus on hidasta, työlästä ja puuduttavaa työtä, eikä kata kuin pienen osa tuotannosta. Mittaustulokset ovat usein epätarkkoja ja epäluotettavia. Tekoälyyn, konenäköön, algoritmeihin ja optoelektroniikkaan perustuvat uusimmat teknologiat ovat mahdollistaneet edulliset työkalut laadunvarmistuksen automatisointiin. Koko tuotannon tarkastus skannerilla on nykyään itsestäänselvyys, mutta mihin asioihin kannattaa kiinnittää huomiota, kun skanneria valitaan?

1. Sopivin teknologia jokaiseen vaiheeseen

Skannereita löytyy moneen tarkoitukseen ja ne perustuvat useisiin eri teknologioihin, joilla on sovelluksesta riippuen hyvät ja huonot puolensa. Jokaiseen prosessiin ja tarpeeseen löytyy kuitenkin siihen parhaiten soveltuva laite. Kaikkeen sopivaa yleisskanneria ei ole vielä keksitty.

2. Oikea sijainti prosesissa

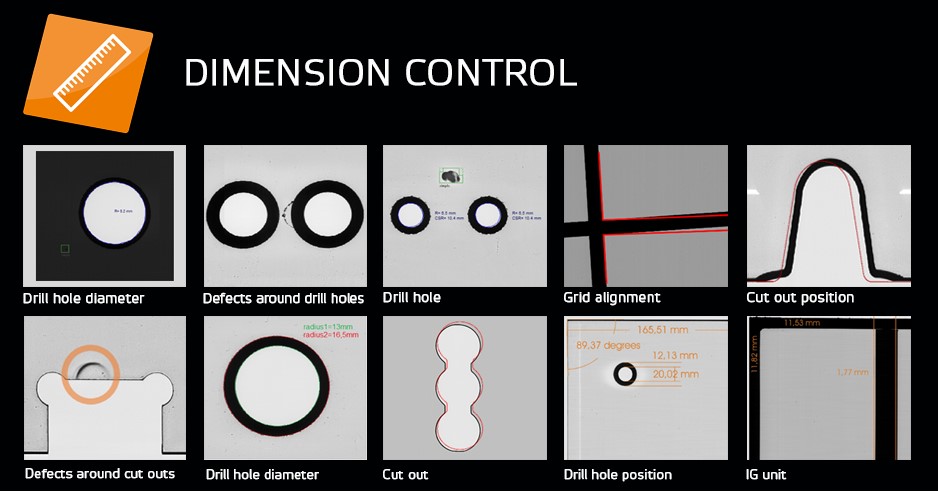

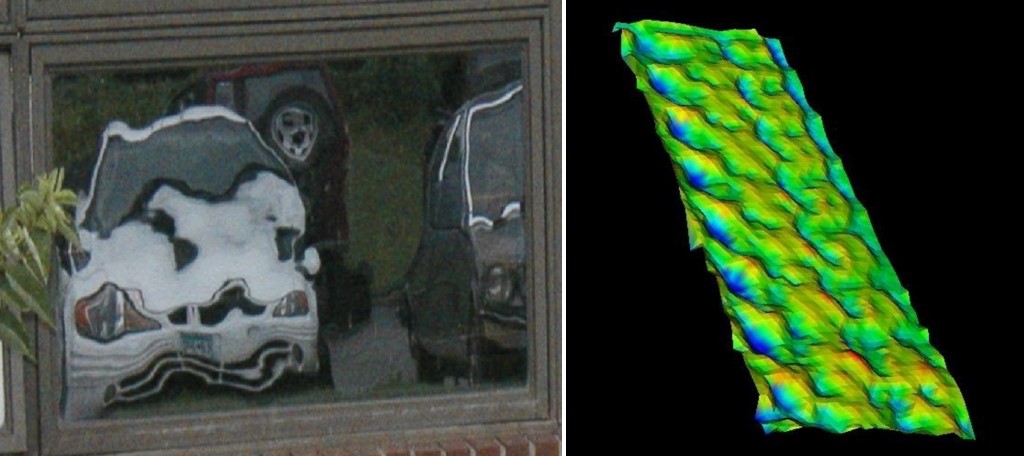

Prosesseissa syntyvät poikkeamat pitää tunnistaa heti, ettei kapasiteettia tuhlata lisää hukkaa aiheuttavaan jatkojalostukseen. Esimerkiksi lasin mitat, reunatyöstön laatu, reikien ja kolojen paikat kannattaa tarkastaa heti esityöstön jälkeen siihen sopivalla laitteella. Karkaisu aiheuttaa lasiin tela-aaltoja, taipumista, optisia vääristymiä, irisointia ja ns. white hazea. Nämä tulee tarkastaa heti karkaisun jälkeen.

3. Monipuolisuus

Ominaisuuksiltaan riittävän monipuolinen skanneri edesauttaa hukan vähentämisessä ja prosessin tehostamisessa. Esimerkiksi karkaisussa ainoastaan tela-aaltoja ja reunataipumaa mittaava edullinen skanneri sopii vain normin mukaiseen laadunvalvontaan, eikä tuo lisäarvoa tuotantoon tai asiakkaalle. Riittävän monipuolinen skanneri mittaa kaikki poikkeamat tasomaisuudesta ja optiset virheet ja ohjaa näin optimointia oikeaan suuntaan. Teknisesti edistyneimmät skannerit tunnistavat prosessin trendin ja neuvovat operaattoria reseptin muuttamiseen ennen kuin hylkyraja ylittyy.

4. Yhteensopivuus

Skannerin tulee olla yhteensopiva standardien ja asiakkaan vaatimusten kanssa. Esimerkiksi ASTM:n julkaisema standardi C1901 anisotropian mittaamiseen määrittelee menetelmän, jossa anisotropian aiheuttama valon aallonpituuden vääristymä mitataan nanometreissä. Näin voidaan määritellä objektiiviset raja-arvot anisotropialle karkaistussa lasissa. Epämääräinen prosenttiarvo tai subjektiivinen vertailu (mock-up) jättää hyväksyntäkriteerit edelleen epäselviksi.

5. Lisäominaisuudet ja päivitettävyys

Skannerit ovat yleensä modulaarisia ja päivitettäviä. Jos budjetti on tiukka, ensimmäinen askel voi olla esimerkiksi tasomaisuuden mittaus ja anisotropian mahdollistava normin mukainen mittaus lisäoptiona vaikka seuraavana vuonna – tai päinvastoin. Skannereihin saa myös muita lisäominaisuuksia päivityksinä, esim. kokonaistaipuman tunnistukseen.

Author: Juha Karisola ©Akaan Trading Oy