Kevätaurinko lämmittää terassit, parvekkeet ja atriumit. Kesän lämpö tuo mukanaan itsestään rikkoontuneita laseja ja varsinkin uudiskohteissa ikävät keskustelut vastuusta. Alan kirjoituksissa rikkoontuminen yleensä leimataan helteen tuoman liiallisen lämpökuorman aiheuttamaksi normaaliksi ilmiöksi. Lasi kestää lämpötilaeroja tyypistä riippuen vain tiettyyn rajaan asti. Kohteeseen oikein valittu ja hyvin tehty lasi ei kuitenkaan rikkoonnu itsestään.

Miksi asiaan kannattaa kiinnittää huomiota?

Rikkoontunut lasi on aina turvallisuusriski, vaikka se olisi karkaistua turvalasia. Karkaistu lasi hajoaa pieniksi muruiksi, mutta osittain ne pysyvät yhdessä ja putoavat alas isoina teräväreunaisina klöntteinä. Kilon klöntti teräväreunaista parvekelasia voi tehdä pahaa vahinkoa pudotessaan alas.

Rikkoontunut lasi aiheuttaa aina vaivaa ja turhia kustannuksia kiinteistön omistajalle ja yleensä myös lasitusliikkeelle ja lasin valmistajalle. Lasirikon syytä on useimmiten mahdotonta selvittää jälkikäteen ja se voi johtua myös vahingosta tai ilkivallasta. Spontaani rikkoontuminen kannattaa ehkäistä ennalta aina, kun se on mahdollista.

Lasi voi rikkoontua itsestään tai lämpö- tai muun kuorman laukaisemana mm. seuraavista syistä:

- Väärin valittu lasityyppi

- Asennusvirhe ja mittavirheet

- huono reunan laatu ja reunassa olevat säröt

- lasissa olevien nikkelisulfidikiteiden takia

Viime kesänä Tampereella rämähti alas jalkakäytävälle karkaistu parvekelasi. Syyksi arveltiin myös liiallista lämpökuormaa. Lehdessä uumoiltiin, että karkaistu lasi hajoaa pieniksi muruiksi, jotka eivät aiheuta pudotessaan vaaraa. Käytännössä karkaistu lasi putoaa reunoiltaan terävinä painavina klöntteinä alas.

Jos karkaistu lasi on asennettu jalkakäytävien tai kulkuteiden yläpuolelle tai yläpuolisiin lasituksiin asennettavat lasit pitäisi turvallisuuden takia vähintään testata Heat Soak testillä. Ainoa täysin turvallinen ja siksi suositeltava vaihtoehto on tehdä lasi tällaiseen kohteeseen laminoituna.

Miten rikkoontumisia voi välttää?

Lasityypin valinta on ensimmäinen asia, johon pitää kiinnittää huomiota. Suurelle lämpötilaeroille alttiissa kohteessa pitäisi valita normaalin floatin tai laminoidun sijasta lämpöluja laminoitu tai karkaistu (ja laminoitu) lasi, riippumatta siitä mitä ominaisuuksia lasilta vaaditaan määräyksissä. Lämpölujitettu lasi kestää n. 2 kertaa suurempia lämpötilaeroja kuin tavallinen lasi ja karkaistu jopa 4-5 kertaa suurempia lämpötilaeroja. Asiakkaan kannalta ajateltuna karkaistun valinta on perusteltua, jos suuren lämpötilaeron takia on odotettavissa spontaaneja rikkoontumisia.

Asennusvirheet ja kuljetusvauriot

Asennettaessa lasi voi jäädä jännitykselle, jos kiinnityksen suoruutta ja tarkkuutta ei ole tarkastettu. Karmiin kiinnitettäessä pitää varmistaa, ettei lasin ja karmin, tiivisteen tai listojen väliin jää kovia pistekuormia.

Lasin tai kiinnitysjärjestelmän mittavirheet aiheuttavat lasiin asennusaikana jännitystä, joka voi aiheuttaa lasin rikkoontumisen lämpökuorman alla. Mittatarkkuuteen kannattaa kiinnittää huomiota ja jättää lasi asentamatta, jos se ei mene luonnostaan paikalleen.

Asennusvirheeksi voi myös lukea asennusaikaisen huolimattoman käsittelyn. Reunastaan tai kulmistaan rikottu lasi on aina altis spontaanille rikkoontumiselle ja laukaisevana tekijänä voi olla kuormitus lämmön, tuulen tai muun syy takia.

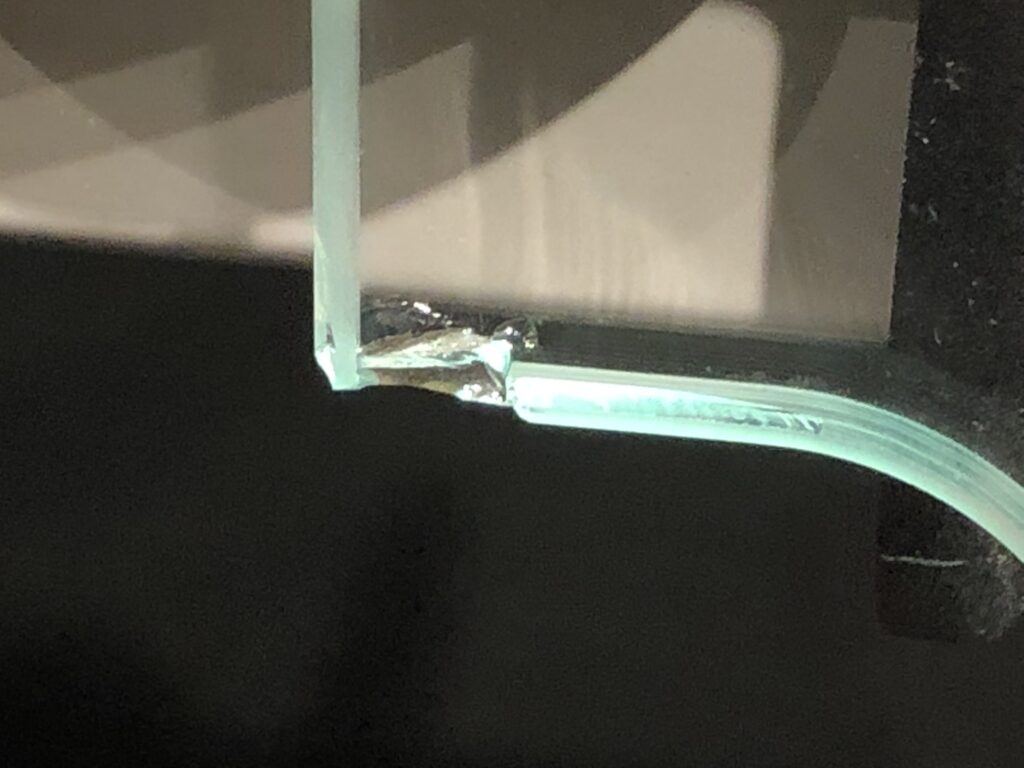

Tämä eristyslasielementti sai osuman kulmaan kuljetuksen aikana. Lasi pysyi ehjänä reilun vuoden. Sen jälkeen särö eteni nopeasti kulmasta yläreunaan.

Reunan laatu ja mittavirheet

Lasin reunan laatu ja siihen vaadittava hionta riippuu lasin tyypistä, jatkokäsittelystä, käyttökohteesta ja lopullisesta rakenteesta. Ohut eristyslasi saattaa toimia ilman hiontaa, toisin kuin paksu karkaistu lasi, jonka reunat pitää kiiltoreunahioa jo sen takia, ettei lasi hajoaisi karkaistaessa. Lasin reunan laatu on ratkaisevan tärkeää lasin kestävyyden kannalta, oli kyseessä tavallinen, lämpölujitettu tai karkaistu lasi tai näistä laminoimalla tehty tuote.

Reunassa hionnan jäljiltä mahdollisesti jäävät säröt ja lohkeamat tekevät lasi alttiiksi asennuksen jälkeiselle spontaanille rikkoontumiselle. Ilmiö on sama kuin tuulilasissa, joka halkeaa helposti nastan tai kiven iskun aiheuttamasta säröstä tai reunassa olevasta virheestä. Lasin reunan laatuun kannattaa kiinnittää huomiota.

Sopiva paikka reunan tarkastukselle on esikäsittelylinjan pää, jolloin saadaan lisää hukkaa aiheuttavat virheet ajoissa pois linjalta.

100% tarkastus linjalla olevalla skannerilla on suositeltavaa koko tuotantoon. Skannerilla saadaan pinnaltaan tai reunastaan virheellinen lasi heti pois tuotannosta ja prosessi liinattua kuntoon. Kuvassa Linescanner esikäsittelylinjan päässä, jossa voidaan tarkastaa automaattisesti ja luotettavasti koko tuotanto. LineScanneriin voidaan integroida myös lisätarkastuksia, kuten lasin ulkomitat, kiinnitysreikien mitat ja paikat.

Laadun huonontuessa operaattori voi säätää prosessia, vaihtaa esimerkiksi hiontakoneen laikat ajoissa uusiin tai tilata tarvittaessa huollon koneelle. Samalla saadaan laatukustannuksia vähennettyä ja hukkaa jatkoprosessissa minimoitua.

Kuva Softsolution GmbH

NiS kiteet ja spontaani rikkoontuminen

Floatlasiin jää valmistuksen aikana pieniä nikkelisulfidikiteitä, jotka voivat aiheuttaa karkaisun jälkeen lasin spontaanin rikkoontumisen. Rikkoontuminen voi tapahtua pitkäkin ajan kuluttua lasin ollessa asennettuna kohteessa. Rikkoontumisriskin minimoiseksi karkaistu lasi voidaan testata ns. Heat Soak menetelmällä. HS testausta suositellaan kohteisiin, joissa rikkoontuva lasi voi pudotessaan aiheuttaa vaaraa tai jättää aukon esimerkiksi kaiteeseen. Esimerkkinä julkisten tilojen ja jalkakäytävien yläpuoliset kaiteet ja parvekelasit. Yläpuoliset lasit, kaltevat pinnat ja kulkualueiden yläpuolella olevat parveke ja kaidelasit ovat tällaisia ja monessa maassa niihin vaaditaan laminoitu turvalasi.

Jos lasi jää raamiinsa tai on laminoitu, NiS kiteen aiheuttama rikkoontuminen näkyy selvästi lasissa perhosmaisena kohtana, josta säröt leviävät pienenevinä ympäri lasia. Kahden suuremman kiteen välissä on luupilla nähtävissä pieni NiS kide.

Heat Soak testi tehdään EN 14179 standardin mukaan. Testissä lasit lastataan standardin mukaisesti lasipukille ja lastataan testiuuniin. Lasit lämmitetään testiuunissa 280°C ja pidetään siinä 2h. Testin aikana spontaanille rikkoontumiselle NiS kiteiden takia alttiit lasit hajoavat.

Kuva TK Glass Machinery/ Satinal SpA

Juha Karisola © Akaan Trading Oy